वेगवेगळ्या औद्योगिकांसाठी 12 प्रकारचे फिल्टरेशन तंत्र

गाळण्याची प्रक्रिया किंवा पध्दती हे घन कणांना द्रवपदार्थ (द्रव किंवा वायू) पासून वेगळे करण्यासाठी वापरले जाणारे एक तंत्र आहे जे घन कण टिकवून ठेवणाऱ्या माध्यमाद्वारे द्रव पास करते.च्या स्वरूपावर अवलंबून आहेद्रव आणि घन, कणांचा आकार, गाळण्याचा उद्देश आणि इतर घटक, विविध गाळण्याची प्रक्रिया तंत्रे वापरली जातात.येथे आम्ही विविध उद्योगांमध्ये वापरल्या जाणार्या 12 प्रकारच्या मुख्य प्रकारच्या फिल्टरेशन तंत्रांची यादी करतो, आशा आहे की ते फिल्टरेशनबद्दल अधिक तपशील जाणून घेण्यासाठी तुम्हाला उपयुक्त ठरतील.

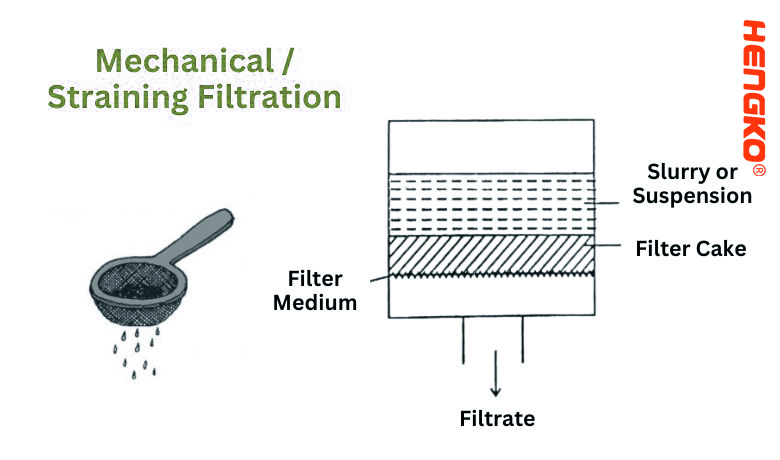

1. यांत्रिक / स्ट्रेनिंग फिल्टरेशन:

यांत्रिक/स्ट्रेनिंग गाळण्याची प्रक्रिया किंवा पध्दती ही सर्वात सोपी आणि सर्वात सोपी फिल्टरेशन पद्धतींपैकी एक आहे.त्याच्या गाभ्यामध्ये, अडथळा किंवा माध्यमातून द्रव (एकतर द्रव किंवा वायू) पार करणे समाविष्ट आहे जे थांबते किंवा विशिष्ट आकारापेक्षा मोठे कण कॅप्चर करते, तर द्रवपदार्थ आत जाऊ देते.

1.) प्रमुख वैशिष्ट्ये:

* फिल्टर माध्यम: फिल्टर माध्यमामध्ये सामान्यत: लहान छिद्रे किंवा छिद्र असतात ज्यांचा आकार कोणते कण अडकले जातील आणि कोणते वाहतील हे निर्धारित करतात.फॅब्रिक्स, धातू किंवा प्लास्टिकसह विविध सामग्रीपासून माध्यम बनविले जाऊ शकते.

* कण आकार: यांत्रिक गाळण्याची प्रक्रिया प्रामुख्याने कणांच्या आकाराशी संबंधित आहे.जर एखादा कण फिल्टर माध्यमाच्या छिद्राच्या आकारापेक्षा मोठा असेल तर तो अडकतो किंवा ताणून बाहेर पडतो.

* फ्लो पॅटर्न: बहुतेक यांत्रिक फिल्टरेशन सेटअपमध्ये, द्रव फिल्टर माध्यमाला लंबवत वाहतो.

2.) सामान्य अनुप्रयोग:

*घरगुती पाणी फिल्टर:बेसिक वॉटर फिल्टर्स जे गाळ आणि मोठे दूषित पदार्थ काढून टाकतात ते यांत्रिक गाळण्यावर अवलंबून असतात.

*कॉफी तयार करणे:कॉफी फिल्टर यांत्रिक फिल्टर म्हणून कार्य करते, ज्यामुळे घन कॉफीचे मैदान टिकवून ठेवताना द्रव कॉफी बाहेर जाऊ देते.

*जलतरण तलाव:पूल फिल्टर बहुतेक वेळा पाने आणि कीटकांसारख्या मोठ्या ढिगाऱ्यांना अडकवण्यासाठी जाळी किंवा स्क्रीन वापरतात.

*औद्योगिक प्रक्रिया:बर्याच उत्पादन प्रक्रियेसाठी द्रवपदार्थांमधून मोठे कण काढून टाकणे आवश्यक असते आणि यांत्रिक फिल्टर वारंवार वापरले जातात.

*एचव्हीएसी सिस्टम्समधील एअर फिल्टर्स:हे फिल्टर धूळ, परागकण आणि काही सूक्ष्मजंतू यांसारख्या मोठ्या हवेतील कणांना अडकवतात.

3.) फायदे:

*साधेपणा:यांत्रिक गाळणे समजणे, अंमलबजावणी करणे आणि देखरेख करणे सोपे आहे.

*अष्टपैलुत्व:फिल्टर माध्यमाची सामग्री आणि छिद्र आकार बदलून, यांत्रिक गाळण्याची प्रक्रिया विस्तृत अनुप्रयोगांसाठी अनुकूल केली जाऊ शकते.

*प्रभावी खर्च:त्याच्या साधेपणामुळे, प्रारंभिक आणि देखभाल खर्च अधिक जटिल गाळण्याची प्रक्रिया किंवा पध्दतीपेक्षा कमी असतात.

4.) मर्यादा:

*क्लोगिंग:कालांतराने, अधिकाधिक कण अडकल्यामुळे, फिल्टर अडकू शकतो, त्याची कार्यक्षमता कमी होते आणि साफसफाईची किंवा बदलण्याची आवश्यकता असते.

*मोठ्या कणांपुरते मर्यादित:यांत्रिक गाळण्याची प्रक्रिया अत्यंत लहान कण, विरघळलेले पदार्थ किंवा विशिष्ट सूक्ष्मजीव काढून टाकण्यासाठी प्रभावी नाही.

*देखभाल:कार्यक्षमता राखण्यासाठी फिल्टर माध्यमाची नियमित तपासणी आणि बदली किंवा साफसफाई आवश्यक आहे.

शेवटी, यांत्रिक किंवा स्ट्रेनिंग गाळण्याची प्रक्रिया ही कणांच्या आकारावर आधारित पृथक्करणाची मूलभूत पद्धत आहे.अगदी लहान कण किंवा विरघळलेले पदार्थ काढून टाकणे आवश्यक असलेल्या ऍप्लिकेशन्ससाठी ते योग्य नसले तरी, अनेक दैनंदिन आणि औद्योगिक अनुप्रयोगांसाठी ही एक विश्वासार्ह आणि कार्यक्षम पद्धत आहे.

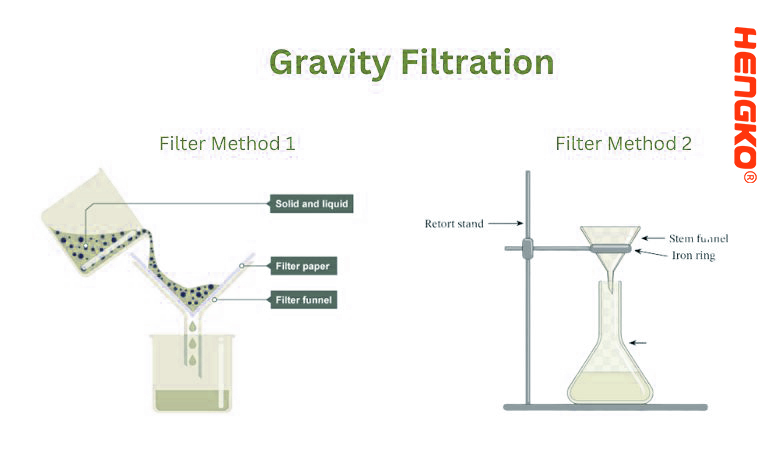

2. गुरुत्वाकर्षण फिल्टरेशन:

गुरुत्वाकर्षण फिल्टरेशन हे एक तंत्र आहे जे प्रामुख्याने प्रयोगशाळेत गुरुत्वाकर्षण शक्तीचा वापर करून द्रवापासून घन वेगळे करण्यासाठी वापरले जाते.जेव्हा द्रवामध्ये घन अघुलनशील असते किंवा जेव्हा तुम्हाला द्रवातून अशुद्धता काढायची असते तेव्हा ही पद्धत योग्य असते.

1.) प्रक्रिया:

* एक गोलाकार फिल्टर पेपर, सामान्यतः सेल्युलोजचा बनलेला असतो, दुमडलेला असतो आणि फनेलमध्ये ठेवला जातो.

* घन आणि द्रव यांचे मिश्रण फिल्टर पेपरवर ओतले जाते.

* गुरुत्वाकर्षणाच्या प्रभावाखाली, द्रव फिल्टर पेपरच्या छिद्रांमधून जातो आणि खाली गोळा होतो, तर घन कागदावरच राहतो.

2.) प्रमुख वैशिष्ट्ये:

* फिल्टर माध्यम:सामान्यतः, एक गुणात्मक फिल्टर पेपर वापरला जातो.फिल्टर पेपरची निवड विभक्त केलेल्या कणांच्या आकारावर आणि आवश्यक गाळण्याची गती यावर अवलंबून असते.

* उपकरणे:एक साधा काच किंवा प्लास्टिक फनेल बर्याचदा वापरला जातो.फिल्टरेट गोळा करण्यासाठी फनेल फ्लास्क किंवा बीकरच्या वर रिंग स्टँडवर ठेवली जाते

(फिल्टरमधून गेलेला द्रव).

* बाह्य दबाव नाही:व्हॅक्यूम फिल्टरेशनच्या विपरीत, जेथे बाह्य दाब फरक प्रक्रियेला गती देतो, गुरुत्वाकर्षण गाळण्याची प्रक्रिया पूर्णपणे गुरुत्वाकर्षण शक्तीवर अवलंबून असते.याचा अर्थ व्हॅक्यूम किंवा सेंट्रीफ्यूगल गाळण्याची प्रक्रिया यासारख्या इतर पद्धतींपेक्षा सामान्यत: हळू आहे.

3) सामान्य अनुप्रयोग:

* प्रयोगशाळा वेगळे करणे:

गुरुत्वाकर्षण फिल्टरेशन हे रसायनशास्त्र प्रयोगशाळांमध्ये साध्या पृथक्करणासाठी किंवा द्रावणांमधून अशुद्धता काढून टाकण्यासाठी एक सामान्य तंत्र आहे.

*चहा बनवणे:चहाच्या पिशवीचा वापर करून चहा बनवण्याची प्रक्रिया मूलत: गुरुत्वाकर्षण गाळण्याची प्रक्रिया आहे,

जिथे द्रव चहा पिशवीतून जातो (फिल्टर माध्यम म्हणून काम करतो), घन चहाची पाने मागे सोडून.

4.) फायदे:

*साधेपणा:ही एक सरळ पद्धत आहे ज्यासाठी कमीतकमी उपकरणे आवश्यक आहेत, ती प्रवेशयोग्य आणि समजण्यास सुलभ बनवते.

* विजेची गरज नाही: ते बाह्य दाब किंवा यंत्रांवर अवलंबून नसल्यामुळे, गुरुत्वाकर्षण गाळण्याची प्रक्रिया कोणत्याही उर्जा स्त्रोतांशिवाय केली जाऊ शकते.

*सुरक्षा:प्रेशर बिल्ड अप नसल्यामुळे, प्रेशराइज्ड सिस्टीमच्या तुलनेत अपघातांचा धोका कमी असतो.

5.) मर्यादा:

* गती:गुरुत्वाकर्षण गाळण्याची प्रक्रिया मंद असू शकते, विशेषत: सूक्ष्म कण किंवा उच्च घन सामग्री असलेले मिश्रण फिल्टर करताना.

* अतिशय सूक्ष्म कणांसाठी आदर्श नाही:अत्यंत लहान कण फिल्टर पेपरमधून जाऊ शकतात किंवा ते त्वरीत अडकू शकतात.

*मर्यादित क्षमता:साध्या फनेल आणि फिल्टर पेपरवर अवलंबून राहिल्यामुळे, ते मोठ्या प्रमाणात औद्योगिक प्रक्रियांसाठी योग्य नाही.

सारांश, गुरुत्वाकर्षण गाळण्याची प्रक्रिया ही द्रवपदार्थांपासून घन पदार्थ वेगळे करण्याची एक साधी आणि सरळ पद्धत आहे.जरी ही सर्व परिस्थितींसाठी सर्वात वेगवान किंवा सर्वात कार्यक्षम पद्धत नसली तरी, तिचा वापर सोपी आणि किमान उपकरणे आवश्यकता अनेक प्रयोगशाळा सेटिंग्जमध्ये मुख्य बनवतात.

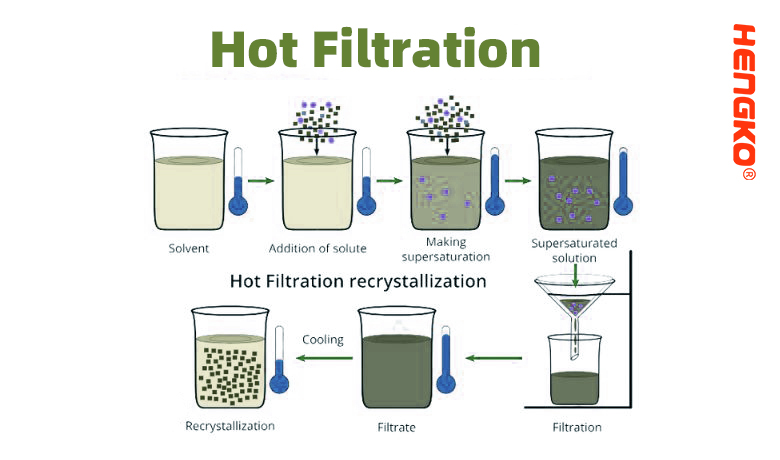

3. गरम गाळण्याची प्रक्रिया किंवा पध्दती

हॉट फिल्ट्रेशन हे एक प्रयोगशाळा तंत्र आहे ज्याचा वापर गरम संतृप्त द्रावणातून अघुलनशील अशुद्धता थंड होण्यापूर्वी आणि स्फटिक होण्याआधी ते वेगळे करण्यासाठी केला जातो.मुख्य उद्देश हा आहे की उपस्थित असलेल्या अशुद्धता काढून टाकणे, ते थंड झाल्यावर इच्छित क्रिस्टल्समध्ये समाविष्ट होणार नाहीत याची खात्री करणे.

१.) प्रक्रिया:

* गरम करणे:इच्छित द्रावण आणि अशुद्धता असलेले द्रावण प्रथम विद्राव्य पूर्णपणे विरघळण्यासाठी गरम केले जाते.

* उपकरणे सेट करणे:फिल्टर फनेल, शक्यतो काचेचे बनलेले, फ्लास्क किंवा बीकरवर ठेवलेले असते.फिल्टर पेपरचा तुकडा फनेलच्या आत ठेवला जातो.गाळण्याची प्रक्रिया करताना द्रावणाचे अकाली स्फटिकीकरण टाळण्यासाठी, फनेल अनेकदा स्टीम बाथ किंवा हीटिंग आवरण वापरून गरम केले जाते.

* हस्तांतरण:गरम द्रावण फनेलमध्ये ओतले जाते, ज्यामुळे द्रव भाग (फिल्ट्रेट) फिल्टर पेपरमधून जातो आणि खाली फ्लास्क किंवा बीकरमध्ये गोळा होतो.

* अशुद्धता अडकवणे:फिल्टर पेपरवर अघुलनशील अशुद्धी मागे सोडल्या जातात.

२.) प्रमुख मुद्दे:

* तापमान राखणे:प्रक्रियेदरम्यान सर्वकाही गरम ठेवणे महत्वाचे आहे.

तापमानातील कोणत्याही घसरणीमुळे फिल्टर पेपरवर अशुद्धतेसह इच्छित विद्राव्य क्रिस्टलीकरण होऊ शकते.

* फ्लुटेड फिल्टर पेपर:बर्याचदा, फिल्टर पेपरला त्याच्या पृष्ठभागाचे क्षेत्रफळ वाढवण्यासाठी एका विशिष्ट पद्धतीने बासरी किंवा दुमडली जाते, ज्यामुळे जलद फिल्टरेशनला प्रोत्साहन मिळते.

* स्टीम बाथ किंवा हॉट वॉटर बाथ:हे सामान्यतः फनेल आणि द्रावण उबदार ठेवण्यासाठी वापरले जाते, क्रिस्टलायझेशनचा धोका कमी करते.

3.) फायदे:

* कार्यक्षमता:क्रिस्टलायझेशनपूर्वी सोल्युशनमधून अशुद्धता काढून टाकण्याची परवानगी देते, शुद्ध क्रिस्टल्स सुनिश्चित करते.

*स्पष्टता:अघुलनशील दूषित पदार्थांशिवाय स्पष्ट फिल्टर मिळविण्यात मदत करते.

4.) मर्यादा:

* उष्णता स्थिरता:सर्व संयुगे भारदस्त तापमानात स्थिर नसतात, ज्यामुळे काही संवेदनशील संयुगांसाठी गरम गाळणीचा वापर मर्यादित होऊ शकतो.

*सुरक्षेची चिंता:गरम द्रावण हाताळण्यामुळे बर्न्सचा धोका वाढतो आणि अतिरिक्त सावधगिरी बाळगणे आवश्यक आहे.

* उपकरणे संवेदनशीलता:काचेच्या वस्तूंवर विशेष लक्ष देणे आवश्यक आहे कारण जलद तापमान बदलांमुळे ते क्रॅक होऊ शकते.

सारांश, गरम गाळण्याची प्रक्रिया ही एक तंत्र आहे जी विशेषतः गरम द्रावणातून अशुद्धता वेगळे करण्यासाठी डिझाइन केलेली आहे, ज्यामुळे थंड झाल्यावर परिणामी क्रिस्टल्स शक्य तितके शुद्ध आहेत.प्रभावी आणि सुरक्षित परिणामांसाठी योग्य तंत्रे आणि सुरक्षितता खबरदारी आवश्यक आहे.

4. थंड गाळण्याची प्रक्रिया किंवा पध्दती

कोल्ड फिल्टरेशन ही एक पद्धत आहे जी प्रामुख्याने प्रयोगशाळेत पदार्थ वेगळे किंवा शुद्ध करण्यासाठी वापरली जाते.नावाप्रमाणेच, कोल्ड फिल्टरेशनमध्ये द्रावण थंड करणे समाविष्ट असते, विशेषत: अवांछित सामग्रीच्या पृथक्करणास प्रोत्साहन देण्यासाठी.

1. प्रक्रिया:

* उपाय थंड करणे:द्रावण थंड केले जाते, बर्याचदा बर्फाच्या बाथमध्ये किंवा रेफ्रिजरेटरमध्ये.या कूलिंग प्रक्रियेमुळे कमी तापमानात कमी विरघळणारे अवांछित पदार्थ (बहुतेकदा अशुद्धता) द्रावणातून स्फटिक बनतील.

* उपकरणे सेट करणे:इतर गाळण्याची प्रक्रिया तंत्रांप्रमाणेच, फिल्टर फनेल प्राप्त करणार्या जहाजाच्या वर ठेवला जातो (जसे फ्लास्क किंवा बीकर).एक फिल्टर पेपर फनेलच्या आत स्थित आहे.

* फिल्टरेशन:थंड द्रावण फनेलमध्ये ओतले जाते.घट्ट अशुद्धता, जे कमी तापमानामुळे स्फटिकासारखे बनले आहे, ते फिल्टर पेपरवर अडकले आहेत.शुद्ध केलेले द्रावण, ज्याला फिल्टर म्हणून ओळखले जाते, खाली भांड्यात गोळा केले जाते.

महत्त्वाचे मुद्दे:

*उद्देश:थंड गाळण्याची प्रक्रिया मुख्यतः अविद्राव्य किंवा कमी तापमानात कमी विरघळणारी अशुद्धता किंवा अवांछित पदार्थ काढून टाकण्यासाठी वापरली जाते.

*पाऊस:हे तंत्र पर्जन्य प्रतिक्रियांसह वापरले जाऊ शकते, जेथे थंड झाल्यावर वर्षाव तयार होतो.

*विद्राव्यता:थंड गाळण्याची प्रक्रिया कमी तापमानात काही संयुगांच्या कमी विद्राव्यतेचा फायदा घेते.

फायदे:

* पवित्रता:हे थंड झाल्यावर स्फटिक बनणारे अवांछित घटक काढून द्रावणाची शुद्धता वाढवण्याचा मार्ग प्रदान करते.

* निवडक पृथक्करण:विशिष्ट तपमानावर केवळ काही संयुगे अवक्षेपित किंवा स्फटिक बनत असल्याने, निवडक पृथक्करणासाठी थंड गाळण्याची प्रक्रिया वापरली जाऊ शकते.

मर्यादा:

* अपूर्ण पृथक्करण:थंड झाल्यावर सर्व अशुद्धता स्फटिक किंवा अवक्षेपित होऊ शकत नाहीत, त्यामुळे काही दूषित पदार्थ अजूनही गाळणीमध्ये राहू शकतात.

* इच्छित कंपाऊंड गमावण्याचा धोका:जर व्याजाच्या संयुगाची कमी तापमानात विद्राव्यता कमी झाली असेल, तर ते अशुद्धतेसह स्फटिक होऊ शकते.

* वेळखाऊ:पदार्थावर अवलंबून, इच्छित कमी तापमानापर्यंत पोहोचणे आणि अशुद्धता क्रिस्टलाइझ होऊ देणे वेळखाऊ असू शकते.

सारांश, कोल्ड फिल्ट्रेशन हे एक विशेष तंत्र आहे जे विभक्त होण्यासाठी तापमान बदलांचा वापर करते.ही पद्धत विशेषतः उपयोगी आहे जेव्हा विशिष्ट अशुद्धता किंवा घटक कमी तापमानात स्फटिक किंवा अवक्षेपण म्हणून ओळखले जातात, ज्यामुळे त्यांना मुख्य द्रावणापासून वेगळे करता येते.सर्व तंत्रांप्रमाणे, प्रभावी परिणामांसाठी गुंतलेल्या पदार्थांचे गुणधर्म समजून घेणे महत्त्वाचे आहे.

5. व्हॅक्यूम फिल्टरेशन:

व्हॅक्यूम फिल्टरेशन हे जलद गाळण्याचे तंत्र आहे जे द्रव पदार्थांपासून घन पदार्थ वेगळे करण्यासाठी वापरले जाते.प्रणालीवर व्हॅक्यूम लागू करून, द्रव फिल्टरद्वारे काढला जातो, घन अवशेष मागे सोडून.हे विशेषतः मोठ्या प्रमाणात अवशेष वेगळे करण्यासाठी किंवा जेव्हा गाळणे चिकट किंवा हळू-हलणारे द्रव असते तेव्हा उपयुक्त आहे.

1.) प्रक्रिया:

* उपकरणे सेट करणे:बुचनर फनेल (किंवा व्हॅक्यूम फिल्टरेशनसाठी डिझाइन केलेले तत्सम फनेल) फ्लास्कच्या वर ठेवलेले असते, ज्याला अनेकदा फिल्टर फ्लास्क किंवा बुचनर फ्लास्क म्हणतात.फ्लास्क व्हॅक्यूम स्त्रोताशी जोडलेले आहे.फिल्टर पेपरचा तुकडा किंवा एsinteredफिल्टरिंग माध्यम म्हणून काम करण्यासाठी काचेची डिस्क फनेलच्या आत ठेवली जाते.

* व्हॅक्यूम लागू करणे:व्हॅक्यूम स्त्रोत चालू आहे, फ्लास्कच्या आत दबाव कमी करतो.

* फिल्टरेशन:द्रव मिश्रण फिल्टरवर ओतले जाते.फ्लास्कमधील कमी दाब फिल्टर माध्यमाद्वारे द्रव (फिल्ट्रेट) काढतो, वरच्या बाजूला घन कण (अवशेष) सोडतो.

२.) महत्त्वाचे मुद्दे:

* गती:गुरुत्वाकर्षण-चालित गाळण्याच्या तुलनेत व्हॅक्यूमचा वापर फिल्टरेशन प्रक्रियेला लक्षणीयरीत्या गती देतो.

* शिक्का:व्हॅक्यूम राखण्यासाठी फनेल आणि फ्लास्क दरम्यान एक चांगला सील महत्त्वपूर्ण आहे.बर्याचदा, हे सील रबर किंवा सिलिकॉन बंग वापरून प्राप्त केले जाते.

*सुरक्षा:व्हॅक्यूम अंतर्गत काचेचे उपकरण वापरताना, स्फोट होण्याचा धोका असतो.सर्व काचेच्या वस्तू क्रॅकपासून मुक्त आहेत याची खात्री करणे आवश्यक आहे

दोष आणि शक्य असेल तेव्हा सेटअप ढाल.

3.) फायदे:

* कार्यक्षमता:साध्या गुरुत्वाकर्षण गाळण्यापेक्षा व्हॅक्यूम फिल्टरेशन खूप वेगवान आहे.

* अष्टपैलुत्व:याचा वापर मोठ्या प्रमाणात सोल्यूशन्स आणि सस्पेंशनसह केला जाऊ शकतो, ज्यामध्ये जास्त चिकट आहेत किंवा मोठ्या प्रमाणात घन अवशेष आहेत.

* स्केलेबिलिटी:लहान-प्रमाणातील प्रयोगशाळा प्रक्रिया आणि मोठ्या औद्योगिक प्रक्रियेसाठी योग्य.

4.) मर्यादा:

* उपकरणांची आवश्यकता:व्हॅक्यूम स्त्रोत आणि विशेष फनेलसह अतिरिक्त उपकरणे आवश्यक आहेत.

* अडकण्याचा धोका:जर घन कण खूप बारीक असतील, तर ते फिल्टर माध्यम बंद करू शकतात, गाळण्याची प्रक्रिया मंद करू शकतात किंवा थांबवू शकतात.

*सुरक्षेची चिंता:काचेच्या वस्तूंसह व्हॅक्यूमचा वापर केल्याने इम्प्लोशन होण्याचा धोका असतो, योग्य सुरक्षा खबरदारी आवश्यक असते.

सारांश, द्रवपदार्थांपासून घन पदार्थ वेगळे करण्यासाठी व्हॅक्यूम फिल्टरेशन ही एक शक्तिशाली आणि कार्यक्षम पद्धत आहे, विशेषत: अशा परिस्थितीत जिथे जलद गाळण्याची प्रक्रिया इष्ट असते किंवा केवळ गुरुत्वाकर्षणाच्या बलाखाली फिल्टर होण्यास मंद असलेल्या सोल्यूशन्सचा सामना करताना.यशस्वी आणि सुरक्षित परिणाम सुनिश्चित करण्यासाठी योग्य सेटअप, उपकरणे तपासणे आणि सुरक्षितता खबरदारी आवश्यक आहे.

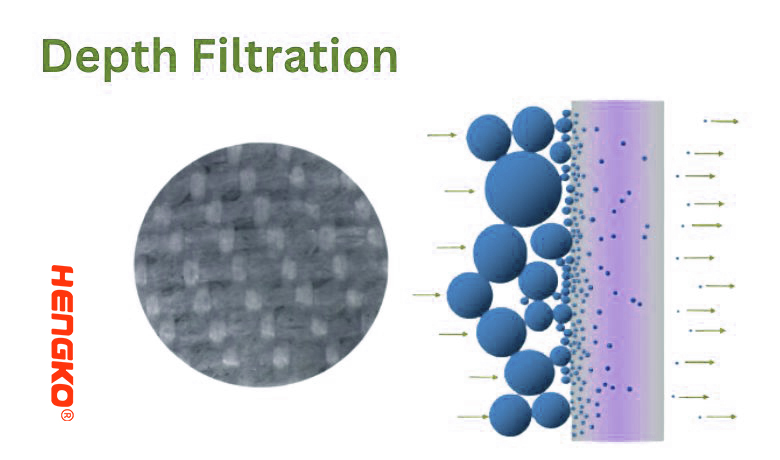

6. खोली गाळणे:

डेप्थ फिल्टरेशन ही एक गाळण्याची पद्धत आहे ज्यामध्ये कण केवळ पृष्ठभागावर न ठेवता फिल्टर माध्यमाच्या जाडीमध्ये (किंवा "खोली") पकडले जातात.खोल गाळण्याची प्रक्रिया करणारे फिल्टर माध्यम सामान्यत: जाड, सच्छिद्र सामग्री असते जी कणांना त्याच्या संपूर्ण संरचनेत अडकवते.

1.) यंत्रणा:

* डायरेक्ट इंटरसेप्शन: कण त्याच्या संपर्कात आल्यावर फिल्टर माध्यमाद्वारे थेट पकडले जातात.

* शोषण: व्हॅन डेर वाल्स फोर्स आणि इतर आकर्षक परस्परसंवादांमुळे कण फिल्टर माध्यमाला चिकटून राहतात.

* प्रसार: ब्राउनियन गतीमुळे लहान कण अनियमितपणे हलतात आणि शेवटी फिल्टर माध्यमात अडकतात.

२.) साहित्य:

खोली गाळण्यासाठी वापरल्या जाणार्या सामान्य सामग्रीमध्ये हे समाविष्ट आहे:

* सेल्युलोज

* Diatomaceous पृथ्वी

* पर्लाइट

* पॉलिमरिक रेजिन

3.) प्रक्रिया:

* तयारी:डेप्थ फिल्टर अशा प्रकारे सेट केले जाते जे द्रव किंवा वायूला त्याच्या संपूर्ण जाडीतून जाण्यास भाग पाडते.

* फिल्टरेशन:फिल्टर माध्यमातून द्रव वाहताना, कण केवळ पृष्ठभागावरच नव्हे तर फिल्टरच्या संपूर्ण खोलीत अडकतात.

* बदली / साफसफाई:फिल्टर माध्यम संतृप्त झाल्यावर किंवा प्रवाह दर लक्षणीयरीत्या कमी झाल्यानंतर, ते बदलणे किंवा साफ करणे आवश्यक आहे.

4.) प्रमुख मुद्दे:

* अष्टपैलुत्व:तुलनेने मोठ्या कणांपासून ते अगदी बारीक कणांपर्यंत विस्तृत कणांच्या आकाराचे फिल्टर करण्यासाठी डेप्थ फिल्टरचा वापर केला जाऊ शकतो.

* ग्रेडियंट स्ट्रक्चर:काही डेप्थ फिल्टर्समध्ये ग्रेडियंट स्ट्रक्चर असते, म्हणजे छिद्राचा आकार इनलेटपासून आउटलेटच्या बाजूपर्यंत बदलतो.हे डिझाइन अधिक कार्यक्षम कण कॅप्चर करण्यास अनुमती देते कारण मोठे कण इनलेटच्या जवळ अडकले आहेत तर बारीक कण फिल्टरमध्ये खोलवर पकडले जातात.

5.) फायदे:

* उच्च घाण धारण क्षमता:फिल्टर सामग्रीच्या व्हॉल्यूममुळे डेप्थ फिल्टरमध्ये महत्त्वपूर्ण प्रमाणात कण असू शकतात.

* विविध कणांच्या आकारांची सहनशीलता:ते कण आकारांच्या विस्तृत श्रेणीसह द्रव हाताळू शकतात.

* पृष्ठभागावरील अडथळे कमी:संपूर्ण फिल्टर माध्यमात कण अडकलेले असल्याने, पृष्ठभागाच्या फिल्टरच्या तुलनेत खोलीचे फिल्टर कमी पृष्ठभागावर अडकतात.

6.) मर्यादा:

* बदलण्याची वारंवारता:द्रवाचे स्वरूप आणि कणांचे प्रमाण यावर अवलंबून, खोलीचे फिल्टर संतृप्त होऊ शकतात आणि त्यांना बदलण्याची आवश्यकता आहे.

* नेहमी पुनर्जन्मयोग्य नाही:काही खोलीचे फिल्टर, विशेषत: तंतुमय पदार्थांचे बनलेले, सहज साफ आणि पुन्हा निर्माण होऊ शकत नाहीत.

* प्रेशर ड्रॉप:खोलीच्या फिल्टरच्या जाड स्वरूपामुळे संपूर्ण फिल्टरमध्ये जास्त दाब कमी होऊ शकतो, विशेषत: जेव्हा ते कणांनी भरू लागते.

सारांश, डेप्थ फिल्टरेशन ही एक पद्धत आहे जी केवळ पृष्ठभागावर न ठेवता फिल्टर माध्यमाच्या संरचनेतील कण कॅप्चर करण्यासाठी वापरली जाते.ही पद्धत विशेषत: कणांच्या आकाराच्या विस्तृत श्रेणी असलेल्या द्रवांसाठी किंवा उच्च घाण धारण क्षमता आवश्यक असल्यास उपयुक्त आहे.चांगल्या कामगिरीसाठी फिल्टर सामग्रीची योग्य निवड आणि देखभाल महत्त्वपूर्ण आहे.

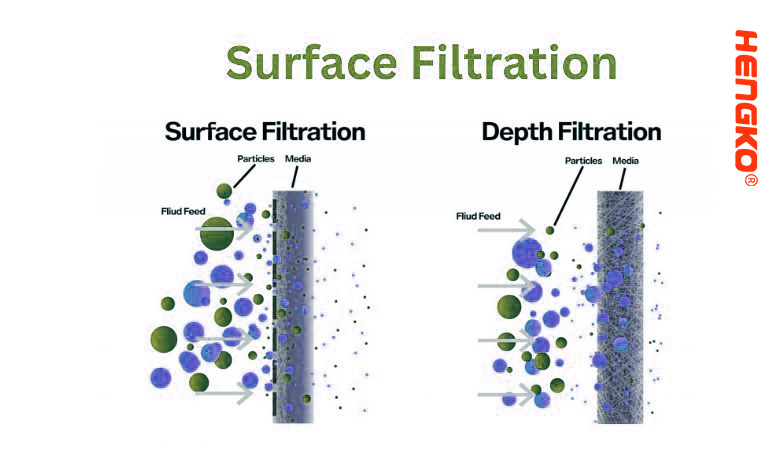

7. पृष्ठभाग गाळण्याची प्रक्रिया किंवा पध्दती:

पृष्ठभाग गाळण्याची प्रक्रिया ही एक पद्धत आहे ज्यामध्ये कण फिल्टर माध्यमाच्या पृष्ठभागावर त्याच्या खोलीत न घेता कॅप्चर केले जातात.या प्रकारच्या गाळण्यामध्ये, फिल्टर माध्यम चाळणीचे कार्य करते, ज्यामुळे त्याच्या पृष्ठभागावर मोठे कण टिकवून ठेवताना लहान कण त्यातून जाऊ शकतात.

1.) यंत्रणा:

* चाळणी धारणा:फिल्टर माध्यमाच्या छिद्राच्या आकारापेक्षा मोठे कण पृष्ठभागावर टिकून राहतात, जसे की चाळणी कशी कार्य करते.

*शोषण:काही कण वेगवेगळ्या शक्तींमुळे फिल्टरच्या पृष्ठभागावर चिकटून राहू शकतात, जरी ते छिद्राच्या आकारापेक्षा लहान असले तरीही.

२.) साहित्य:

पृष्ठभाग गाळण्यासाठी वापरल्या जाणार्या सामान्य सामग्रीमध्ये हे समाविष्ट आहे:

* विणलेले किंवा न विणलेले कपडे

* परिभाषित छिद्र आकारांसह पडदा

* धातूचे पडदे

3.) प्रक्रिया:

* तयारी:पृष्ठभाग फिल्टर अशा प्रकारे ठेवलेला आहे की फिल्टर केला जाणारा द्रव त्याच्यावर किंवा त्यातून वाहतो.

* फिल्टरेशन:फिल्टर माध्यमावरून द्रव जात असताना, कण त्याच्या पृष्ठभागावर अडकतात.

* साफसफाई / बदली:कालांतराने, जसजसे अधिक कण जमा होतात, फिल्टर अडकू शकतो आणि त्यास साफ करणे किंवा बदलणे आवश्यक आहे.

4.) प्रमुख मुद्दे:

* परिभाषित छिद्र आकार:पृष्ठभाग फिल्टरमध्ये खोलीच्या फिल्टरच्या तुलनेत अधिक अचूकपणे परिभाषित छिद्र आकार असतो, जे विशिष्ट आकार-आधारित पृथक्करणास अनुमती देतात.

* आंधळे करणे / अडकणे:पृष्ठभाग फिल्टर आंधळे होणे किंवा अडकणे अधिक प्रवण असतात कारण कण संपूर्ण फिल्टरमध्ये वितरीत केले जात नाहीत परंतु त्याच्या पृष्ठभागावर जमा होतात.

5.) फायदे:

* क्लिअर कटऑफ:परिभाषित छिद्रांचे आकार लक्षात घेता, पृष्ठभाग फिल्टर स्पष्ट कटऑफ प्रदान करू शकतात, ज्यामध्ये आकार वगळणे महत्त्वपूर्ण आहे अशा अनुप्रयोगांसाठी ते प्रभावी बनवतात.

*पुन्हा वापरण्यायोग्यता:अनेक पृष्ठभाग फिल्टर, विशेषत: धातूसारख्या टिकाऊ सामग्रीपासून बनविलेले, अनेक वेळा साफ आणि पुन्हा वापरले जाऊ शकतात.

*अंदाज योग्यता:त्यांच्या परिभाषित छिद्र आकारामुळे, पृष्ठभाग फिल्टर आकार-आधारित विभक्ततेमध्ये अधिक अंदाजे कार्यप्रदर्शन देतात.

6.) मर्यादा:

* अडकणे:सर्फेस फिल्टर्स डेप्थ फिल्टर्सपेक्षा अधिक लवकर अडकू शकतात, विशेषत: उच्च पार्टिक्युलेट लोड परिस्थितीत.

* प्रेशर ड्रॉप:फिल्टर पृष्ठभाग कणांनी भारित झाल्यामुळे, फिल्टरवरील दाब कमी लक्षणीय वाढू शकतो.

* विविध कणांच्या आकारात कमी सहनशीलता:डीप्थ फिल्टर्सच्या विपरीत, जे कणांच्या आकारांची विस्तृत श्रेणी सामावून घेऊ शकतात, पृष्ठभाग फिल्टर अधिक निवडक असतात आणि विस्तृत कण आकार वितरणासह द्रवपदार्थांसाठी योग्य नसतात.

सारांशात, पृष्ठभागाच्या गाळण्यामध्ये फिल्टर माध्यमाच्या पृष्ठभागावरील कणांची धारणा समाविष्ट असते.हे अचूक आकार-आधारित पृथक्करण ऑफर करते परंतु खोली गाळण्यापेक्षा क्लोजिंगसाठी अधिक संवेदनाक्षम आहे.पृष्ठभाग आणि खोली गाळण्याची प्रक्रिया यातील निवड मुख्यत्वे ऍप्लिकेशनच्या विशिष्ट आवश्यकतांवर, फिल्टर केलेल्या द्रवाचे स्वरूप आणि कण लोडची वैशिष्ट्ये यावर अवलंबून असते.

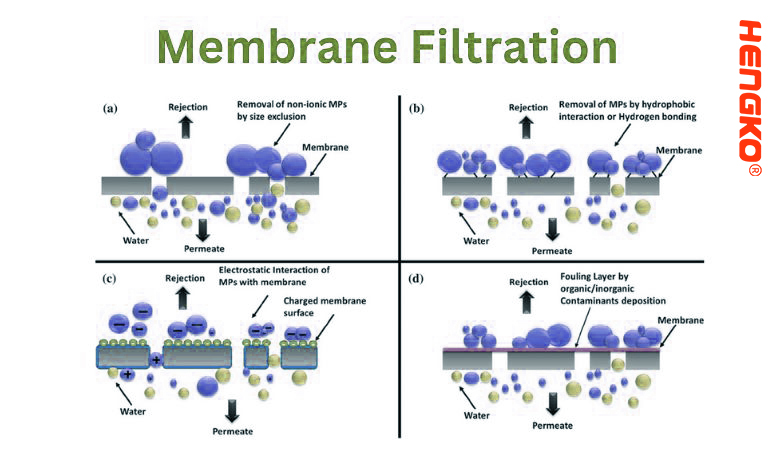

8. पडदा गाळण्याची प्रक्रिया किंवा पध्दती:

झिल्ली फिल्टरेशन हे एक तंत्र आहे जे सूक्ष्मजीव आणि विद्रव्यांसह कणांना अर्ध-पारगम्य पडद्याद्वारे द्रवपासून वेगळे करते.झिल्लीने छिद्रांचे आकार परिभाषित केले आहेत जे केवळ या छिद्रांपेक्षा लहान कणांनाच जाऊ देतात, प्रभावीपणे चाळणीसारखे कार्य करतात.

1.) यंत्रणा:

* आकार वगळणे:झिल्लीच्या छिद्राच्या आकारापेक्षा मोठे कण पृष्ठभागावर टिकून राहतात, तर लहान कण आणि विद्राव्य रेणू त्यातून जातात.

*शोषण:काही कण वेगवेगळ्या शक्तींमुळे पडद्याच्या पृष्ठभागावर चिकटून राहू शकतात, जरी ते छिद्राच्या आकारापेक्षा लहान असले तरीही.

२.) साहित्य:

झिल्ली गाळण्यासाठी वापरल्या जाणार्या सामान्य सामग्रीमध्ये हे समाविष्ट आहे:

* पॉलीसल्फोन

* पॉलिथरसल्फोन

* पॉलिमाइड

* पॉलीप्रोपीलीन

* PTFE (पॉलीटेट्राफ्लुरोइथिलीन)

* सेल्युलोज एसीटेट

3.) प्रकार:

छिद्राच्या आकारावर आधारित झिल्ली गाळण्याचे वर्गीकरण केले जाऊ शकते:

* मायक्रोफिल्ट्रेशन (एमएफ):साधारणपणे 0.1 ते 10 मायक्रोमीटर आकाराचे कण राखून ठेवतात.बहुतेकदा कण काढून टाकण्यासाठी आणि सूक्ष्मजीव कमी करण्यासाठी वापरले जाते.

* अल्ट्राफिल्ट्रेशन (UF):सुमारे 0.001 ते 0.1 मायक्रोमीटरपर्यंतचे कण राखून ठेवते.हे सामान्यतः प्रथिने एकाग्रता आणि व्हायरस काढण्यासाठी वापरले जाते.

* नॅनोफिल्ट्रेशन (NF):एक छिद्र आकार श्रेणी आहे जी लहान सेंद्रिय रेणू आणि मल्टीव्हॅलेंट आयन काढून टाकण्यास परवानगी देते, तर मोनोव्हॅलेंट आयन अनेकदा त्यातून जातात.

* रिव्हर्स ऑस्मोसिस (RO):हे छिद्रांच्या आकारानुसार काटेकोरपणे चाळत नाही परंतु ऑस्मोटिक दाब फरकांवर आधारित कार्य करते.हे बहुतेक विद्राव्यांचे मार्ग प्रभावीपणे अवरोधित करते, फक्त पाणी आणि काही लहान विद्राव्यांना जाण्याची परवानगी देते.

4.) प्रक्रिया:

* तयारी:मेम्ब्रेन फिल्टर योग्य धारक किंवा मॉड्यूलमध्ये स्थापित केले आहे आणि सिस्टम प्राइम केले आहे.

* फिल्टरेशन:पडद्याद्वारे द्रव जबरदस्तीने (बहुतेकदा दाबाने) आणला जातो.छिद्राच्या आकारापेक्षा मोठे कण टिकून राहतात, परिणामी फिल्टर केलेले द्रव पर्मीट किंवा फिल्टर म्हणून ओळखले जाते.

* साफसफाई / बदली:कालांतराने, राखून ठेवलेल्या कणांसह पडदा खराब होऊ शकतो.नियमित साफसफाई करणे किंवा बदलणे आवश्यक असू शकते, विशेषतः औद्योगिक अनुप्रयोगांमध्ये.

5.) प्रमुख मुद्दे:

* क्रॉसफ्लो फिल्टरेशन:जलद फॉउलिंग टाळण्यासाठी, अनेक औद्योगिक अनुप्रयोग क्रॉसफ्लो किंवा स्पर्शिक प्रवाह फिल्टरेशन वापरतात.येथे, द्रव झिल्लीच्या पृष्ठभागाच्या समांतर वाहते, राखून ठेवलेल्या कणांना काढून टाकते.

* निर्जंतुकीकरण ग्रेड झिल्ली:हे विशेषत: सर्व व्यवहार्य सूक्ष्मजीव द्रवपदार्थातून काढून टाकण्यासाठी डिझाइन केलेले झिल्ली आहेत, त्याची निर्जंतुकता सुनिश्चित करतात.

6.) फायदे:

* अचूकता:परिभाषित छिद्र आकारांसह पडदा आकार-आधारित पृथक्करणांमध्ये अचूकता देतात.

* लवचिकता:विविध प्रकारचे झिल्ली फिल्टरेशन उपलब्ध असल्याने, कण आकारांच्या विस्तृत श्रेणीला लक्ष्य करणे शक्य आहे.

* वंध्यत्व:काही झिल्ली निर्जंतुकीकरण परिस्थिती साध्य करू शकतात, ज्यामुळे ते फार्मास्युटिकल आणि बायोटेक्नॉलॉजिकल ऍप्लिकेशन्समध्ये मौल्यवान बनतात.

7.) मर्यादा:

* फाऊलिंग:कालांतराने पडदा खराब होऊ शकतो, ज्यामुळे प्रवाह दर आणि गाळण्याची क्षमता कमी होते.

*खर्च:उच्च दर्जाचे पडदा आणि त्यांच्याशी संबंधित उपकरणे महाग असू शकतात.

*दबाव:मेम्ब्रेन गाळण्याची प्रक्रिया चालविण्यासाठी अनेकदा बाह्य दाबाची आवश्यकता असते, विशेषत: RO मध्ये वापरल्या जाणार्या घट्ट पडद्यांसाठी.

सारांश, झिल्ली गाळण्याची प्रक्रिया किंवा पध्दती हे एक बहुमुखी तंत्र आहे जे पातळ पदार्थांपासून कणांचे आकार-आधारित पृथक्करण करण्यासाठी वापरले जाते.पद्धतीची सुस्पष्टता, उपलब्ध विविध प्रकारच्या झिल्लींसह, जल उपचार, जैवतंत्रज्ञान आणि अन्न आणि पेय उद्योगातील असंख्य अनुप्रयोगांसाठी ते बहुमोल बनवते.इष्टतम परिणामांसाठी मूलभूत तत्त्वांची योग्य देखभाल आणि समज आवश्यक आहे.

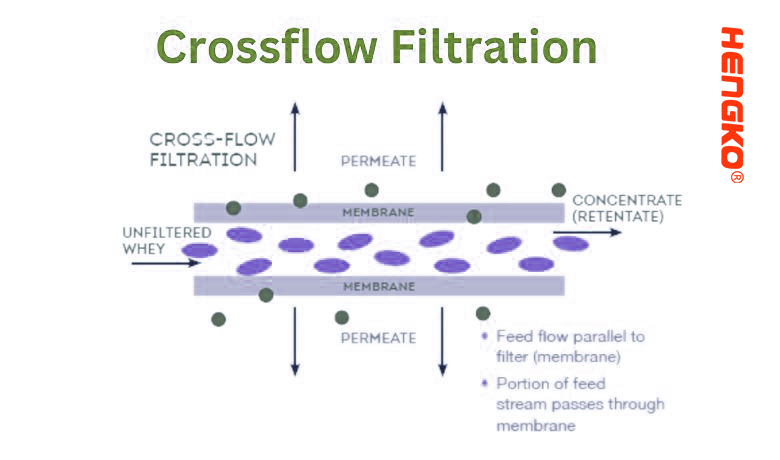

9. क्रॉसफ्लो फिल्टरेशन (स्पर्शीय प्रवाह फिल्टरेशन):

क्रॉसफ्लो फिल्टरेशनमध्ये, फीड सोल्यूशन फिल्टर झिल्लीला लंबवत न ठेवता समांतर किंवा "स्पर्शिका" वाहते.या स्पर्शिक प्रवाहामुळे पडद्याच्या पृष्ठभागावर कणांची वाढ कमी होते, जी सामान्य (डेड-एंड) गाळण्याची प्रक्रिया करताना एक सामान्य समस्या आहे जिथे फीड सोल्यूशन थेट पडद्याद्वारे ढकलले जाते.

1.) यंत्रणा:

* कण धारणा:फीडचे द्रावण झिल्लीतून स्पर्शिकपणे वाहते म्हणून, छिद्राच्या आकारापेक्षा मोठे कण त्यामधून जाण्यापासून रोखले जातात.

* स्वीपिंग अॅक्शन:स्पर्शिक प्रवाह झिल्लीच्या पृष्ठभागावरील राखून ठेवलेल्या कणांना काढून टाकतो, कमीत कमी फोलिंग आणि एकाग्रता ध्रुवीकरण करतो.

2.) प्रक्रिया:

*सेटअप:सिस्टम एका पंपसह सुसज्ज आहे जे सतत लूपमध्ये झिल्लीच्या संपूर्ण पृष्ठभागावर फीड सोल्यूशन प्रसारित करते.

* फिल्टरेशन:फीड सोल्यूशन झिल्लीच्या पृष्ठभागावर पंप केले जाते.द्रवाचा एक भाग पडद्याद्वारे झिरपतो, एक केंद्रित रिटेंटेट मागे सोडतो जो सतत फिरत राहतो.

* एकाग्रता आणि डायफिल्ट्रेशन:टीएफएफचा वापर रिटेंटेटचे पुनरावृत्ती करून समाधान केंद्रित करण्यासाठी केला जाऊ शकतो.वैकल्पिकरित्या, एक ताजे बफर (डायफिल्ट्रेशन फ्लुइड) रीटेंटेट प्रवाहात जोडले जाऊ शकते ज्यामुळे अवांछित लहान विद्राव्यांचे विरघळणे आणि धुवून टाकले जाऊ शकते, तसेच ठेवलेल्या घटकांचे शुद्धीकरण केले जाऊ शकते.

3.) प्रमुख मुद्दे:

* कमी झालेले फाऊलिंग:स्पर्शिक प्रवाहाच्या स्वीपिंग कृतीमुळे पडदा खराब होणे कमी होते,

जे डेड-एंड फिल्टरेशनमध्ये एक महत्त्वपूर्ण समस्या असू शकते.

* एकाग्रता ध्रुवीकरण:

जरी TFF फॉउलिंग कमी करते, एकाग्रता ध्रुवीकरण (जेथे झिल्लीच्या पृष्ठभागावर विद्रव्य जमा होतात,

एकाग्रता ग्रेडियंट तयार करणे) अजूनही होऊ शकते.तथापि, स्पर्शिक प्रवाह काही प्रमाणात हा प्रभाव कमी करण्यास मदत करतो.

4.) फायदे:

* विस्तारित पडदा जीवन:कमी फॉउलिंगमुळे, TFF मध्ये वापरल्या जाणार्या झिल्लीचे कार्य डेड-एंड फिल्टरेशनमध्ये वापरल्या जाणार्या मेम्ब्रेनच्या तुलनेत जास्त असते.

* उच्च पुनर्प्राप्ती दर:TFF लक्ष्यित द्रावण किंवा पातळ फीड प्रवाहांमधून कणांच्या उच्च पुनर्प्राप्ती दरांना अनुमती देते.

* अष्टपैलुत्व:बायोफार्मामध्ये प्रोटीन सोल्यूशन्स केंद्रित करण्यापासून ते पाणी शुद्धीकरणापर्यंतच्या विस्तृत अनुप्रयोगांसाठी ही प्रक्रिया योग्य आहे.

* सतत ऑपरेशन:TFF प्रणाली सतत चालवल्या जाऊ शकतात, ज्यामुळे ते औद्योगिक-प्रमाणातील ऑपरेशनसाठी आदर्श बनतात.

5.) मर्यादा:

* गुंतागुंत:पंप आणि रीक्रिक्युलेशनच्या गरजेमुळे TFF प्रणाली डेड-एंड फिल्टरेशन सिस्टमपेक्षा अधिक जटिल असू शकते.

*खर्च:TFF साठी उपकरणे आणि पडदा सोप्या फिल्टरेशन पद्धतींपेक्षा जास्त महाग असू शकतात.

* उर्जेचा वापर:रीक्रिक्युलेशन पंप मोठ्या प्रमाणात ऊर्जा वापरतात, विशेषत: मोठ्या प्रमाणात ऑपरेशनमध्ये.

सारांश, क्रॉसफ्लो किंवा टँजेन्शिअल फ्लो फिल्ट्रेशन (TFF) हे एक विशेष गाळण्याची प्रक्रिया तंत्र आहे जी झिल्लीचे दूषण कमी करण्यासाठी स्पर्शिक प्रवाहाचा वापर करते.जरी ते कार्यक्षमतेच्या दृष्टीने आणि कमी फाऊलिंगच्या बाबतीत बरेच फायदे देते, परंतु त्यास अधिक क्लिष्ट सेटअप देखील आवश्यक आहे आणि अधिक परिचालन खर्च असू शकतात.हे विशेषतः अशा परिस्थितीत मौल्यवान आहे जेथे मानक गाळण्याची प्रक्रिया पध्दतीमुळे झपाट्याने झिल्ली खराब होऊ शकते किंवा जेथे उच्च पुनर्प्राप्ती दर आवश्यक आहेत.

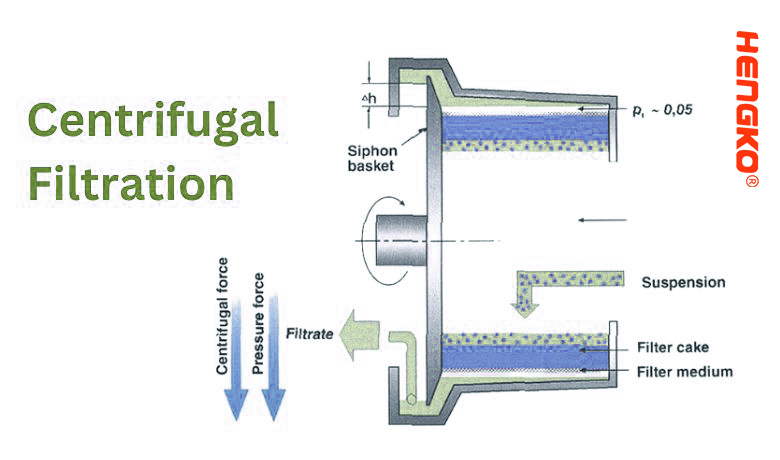

10. केंद्रापसारक गाळण:

सेंट्रीफ्यूगल गाळण्याची प्रक्रिया द्रवापासून कण वेगळे करण्यासाठी केंद्रापसारक शक्तीच्या तत्त्वांचा वापर करते.या प्रक्रियेत, मिश्रण जास्त वेगाने फिरवले जाते, ज्यामुळे घनतेचे कण बाहेरून स्थलांतरित होतात, तर हलका द्रव (किंवा कमी दाट कण) मध्यभागी राहतो.गाळण्याची प्रक्रिया सामान्यत: सेंट्रीफ्यूजमध्ये होते, जे घनतेतील फरकांवर आधारित मिश्रणांना फिरवण्यासाठी आणि वेगळे करण्यासाठी डिझाइन केलेले एक उपकरण आहे.

1.) यंत्रणा:

* घनता पृथक्करण:जेव्हा सेंट्रीफ्यूज चालते, तेव्हा घनतेचे कण किंवा पदार्थ बाहेरच्या दिशेने जबरदस्तीने आणले जातात

केंद्रापसारक शक्तीमुळे सेंट्रीफ्यूज चेंबर किंवा रोटरची परिमिती.

* फिल्टर माध्यम:काही केंद्रापसारक गाळण्याची प्रक्रिया करणारे साधन फिल्टर माध्यम किंवा जाळी समाविष्ट करतात.केंद्रापसारक शक्ती

फिल्टरमधून द्रव ढकलतो, तर कण मागे ठेवतात.

2.) प्रक्रिया:

* लोड करत आहे:नमुना किंवा मिश्रण सेंट्रीफ्यूज ट्यूब किंवा कंपार्टमेंटमध्ये लोड केले जाते.

*केंद्रीकरण:सेंट्रीफ्यूज सक्रिय केले जाते, आणि नमुना पूर्वनिर्धारित गती आणि कालावधीने फिरतो.

* पुनर्प्राप्ती:सेंट्रीफ्यूगेशन नंतर, वेगळे केलेले घटक विशेषत: सेंट्रीफ्यूज ट्यूबमध्ये वेगवेगळ्या स्तरांमध्ये किंवा झोनमध्ये आढळतात.घनदाट गाळ किंवा गोळी तळाशी असते, तर वरवरचा निचरा (गाळाच्या वरचा स्पष्ट द्रव) सहजपणे काढला जाऊ शकतो किंवा बंद केला जाऊ शकतो.

3.) प्रमुख मुद्दे:

* रोटरचे प्रकार:फिक्स्ड-एंगल आणि स्विंगिंग-बकेट रोटर्ससारखे विविध प्रकारचे रोटर्स आहेत, जे वेगवेगळ्या पृथक्करण गरजा पूर्ण करतात.

* सापेक्ष केंद्रापसारक बल (RCF):सेंट्रीफ्यूगेशन दरम्यान नमुन्यावर लावलेल्या शक्तीचे हे मोजमाप आहे आणि ते फक्त प्रति मिनिट क्रांती (RPM) सांगण्यापेक्षा अधिक संबंधित असते.RCF रोटरच्या त्रिज्या आणि अपकेंद्रित्राच्या गतीवर अवलंबून असते.

4.) फायदे:

* जलद पृथक्करण:गुरुत्वाकर्षण-आधारित पृथक्करण पद्धतींपेक्षा केंद्रापसारक गाळण्याची प्रक्रिया खूप वेगवान असू शकते.

* अष्टपैलुत्व:ही पद्धत कणांच्या आकार आणि घनतेच्या विस्तृत श्रेणीसाठी योग्य आहे.सेंट्रीफ्यूगेशन गती आणि वेळ समायोजित करून, विविध प्रकारचे पृथक्करण साध्य केले जाऊ शकते.

* स्केलेबिलिटी:सेंट्रीफ्यूज विविध आकारात येतात, लहान नमुन्यांसाठी प्रयोगशाळेत वापरल्या जाणार्या मायक्रोसेन्ट्रीफ्यूजपासून ते मोठ्या प्रमाणात प्रक्रियेसाठी मोठ्या औद्योगिक सेंट्रीफ्यूजपर्यंत.

5.) मर्यादा:

* उपकरणाची किंमत:हाय-स्पीड किंवा अल्ट्रा-सेन्ट्रीफ्यूज, विशेषत: विशेष कामांसाठी वापरल्या जाणार्या, महाग असू शकतात.

*ऑपरेशनल केअर:सेंट्रीफ्यूज सुरक्षितपणे आणि कार्यक्षमतेने चालवण्यासाठी काळजीपूर्वक संतुलन आणि नियमित देखभाल आवश्यक आहे.

* नमुना अखंडता:अत्यंत उच्च केंद्रापसारक शक्ती संवेदनशील जैविक नमुने बदलू शकतात किंवा खराब करू शकतात.

सारांश, केंद्रापसारक गाळण हे एक शक्तिशाली तंत्र आहे जे पदार्थांना केंद्रापसारक शक्तीच्या प्रभावाखाली त्यांच्या घनतेच्या फरकांवर आधारित वेगळे करते.बायोटेक लॅबमध्ये प्रथिने शुद्ध करण्यापासून ते दुग्ध उद्योगातील दुधाचे घटक वेगळे करण्यापर्यंत विविध उद्योगांमध्ये आणि संशोधन सेटिंग्जमध्ये याचा मोठ्या प्रमाणावर वापर केला जातो.इच्छित पृथक्करण साध्य करण्यासाठी आणि नमुना अखंडता राखण्यासाठी उपकरणांचे योग्य ऑपरेशन आणि समजून घेणे महत्वाचे आहे.

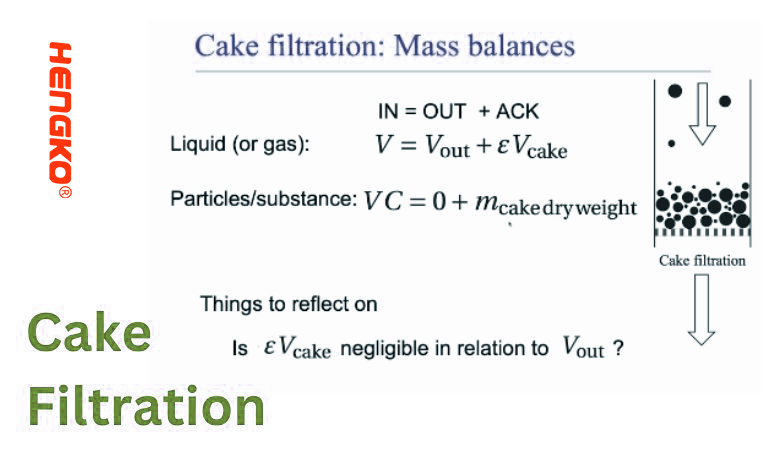

11. केक फिल्टरेशन:

केक फिल्टरेशन ही एक गाळण्याची प्रक्रिया आहे ज्यामध्ये फिल्टर माध्यमाच्या पृष्ठभागावर घन "केक" किंवा स्तर तयार होतो.हा केक, जो सस्पेन्शनमधून जमा झालेल्या कणांपासून बनलेला असतो, तो प्राथमिक फिल्टरिंग लेयर बनतो, प्रक्रिया चालू राहिल्याने अनेकदा पृथक्करणाची कार्यक्षमता सुधारते.

1.) यंत्रणा:

* कण संचय:फिल्टर माध्यमातून द्रव (किंवा निलंबन) जात असताना, घन कण अडकतात आणि फिल्टर पृष्ठभागावर जमा होऊ लागतात.

* केक तयार करणे:कालांतराने, हे अडकलेले कण फिल्टरवर एक थर किंवा 'केक' तयार करतात.हा केक दुय्यम फिल्टर माध्यम म्हणून काम करतो आणि त्याची सच्छिद्रता आणि रचना फिल्टरेशन दर आणि कार्यक्षमता प्रभावित करते.

* केक खोल करणे:गाळण्याची प्रक्रिया चालू असताना, केक घट्ट होतो, ज्यामुळे वाढीव प्रतिरोधकतेमुळे गाळण्याची प्रक्रिया कमी होऊ शकते.

2.) प्रक्रिया:

* सेटअप:फिल्टर माध्यम (कपड, पडदा किंवा इतर सच्छिद्र सामग्री असू शकते) योग्य धारक किंवा फ्रेममध्ये स्थापित केले आहे.

* फिल्टरेशन:निलंबन फिल्टर माध्यमावर किंवा त्याद्वारे पार केले जाते.केक तयार होऊन पृष्ठभागावर कण जमा होऊ लागतात.

* केक काढणे:गाळण्याची प्रक्रिया पूर्ण झाल्यावर किंवा केक खूप घट्ट झाल्यावर, प्रवाहात अडथळा निर्माण करून, केक काढला किंवा स्क्रॅप केला जाऊ शकतो आणि गाळण्याची प्रक्रिया पुन्हा सुरू होऊ शकते.

3.) प्रमुख मुद्दे:

* दाब आणि दर:गाळण्याची प्रक्रिया दर संपूर्ण फिल्टरमध्ये दबाव फरकाने प्रभावित होऊ शकतो.जसजसा केक घट्ट होतो तसतसा प्रवाह राखण्यासाठी जास्त दाबाचा फरक आवश्यक असू शकतो.

* संकुचितता:काही केक दाबण्यायोग्य असू शकतात, याचा अर्थ दबावाखाली त्यांची रचना आणि छिद्र बदलतात.हे फिल्टरेशन दर आणि कार्यक्षमतेवर परिणाम करू शकते.

4.) फायदे:

* सुधारित कार्यक्षमता:केक स्वतःच सुरुवातीच्या फिल्टर माध्यमापेक्षा बारीक गाळण्याची प्रक्रिया प्रदान करतो, लहान कण कॅप्चर करतो.

* स्पष्ट सीमांकन:सॉलिड केक अनेकदा फिल्टर माध्यमापासून सहजपणे वेगळे केले जाऊ शकते, फिल्टर केलेल्या सॉलिडची पुनर्प्राप्ती सुलभ करते.

अष्टपैलुत्व:केक गाळण्याची प्रक्रिया मोठ्या प्रमाणात कण आकार आणि एकाग्रता हाताळू शकते.

5.) मर्यादा:

* प्रवाह दर घट:जसजसा केक घट्ट होतो तसतसे, वाढीव प्रतिकारामुळे प्रवाह दर सामान्यतः कमी होतो.

* क्लोगिंग आणि ब्लाइंडिंग:जर केक खूप घट्ट झाला असेल किंवा कण फिल्टर माध्यमात खोलवर घुसले तर ते फिल्टरमध्ये अडकणे किंवा आंधळे होऊ शकते.

* वारंवार साफसफाई:काही प्रकरणांमध्ये, विशेषत: जलद केक तयार करताना, फिल्टरला वारंवार साफसफाईची किंवा केक काढण्याची आवश्यकता असू शकते, ज्यामुळे सतत प्रक्रियांमध्ये व्यत्यय येऊ शकतो.

सारांश, केक फिल्टरेशन ही एक सामान्य गाळण्याची पद्धत आहे ज्यामध्ये जमा झालेले कण एक 'केक' बनवतात जे गाळण्याची प्रक्रिया करण्यास मदत करतात.केकचे स्वरूप – त्याची सच्छिद्रता, जाडी आणि संकुचितता – कार्यक्षमता आणि गाळण्याची गती यामध्ये महत्त्वपूर्ण भूमिका बजावते.केक गाळण्याची प्रक्रिया उत्तम कामगिरी करण्यासाठी केक निर्मितीचे योग्य आकलन आणि व्यवस्थापन आवश्यक आहे.ही पद्धत रासायनिक, फार्मास्युटिकल आणि फूड प्रोसेसिंगसह विविध उद्योगांमध्ये मोठ्या प्रमाणावर वापरली जाते.

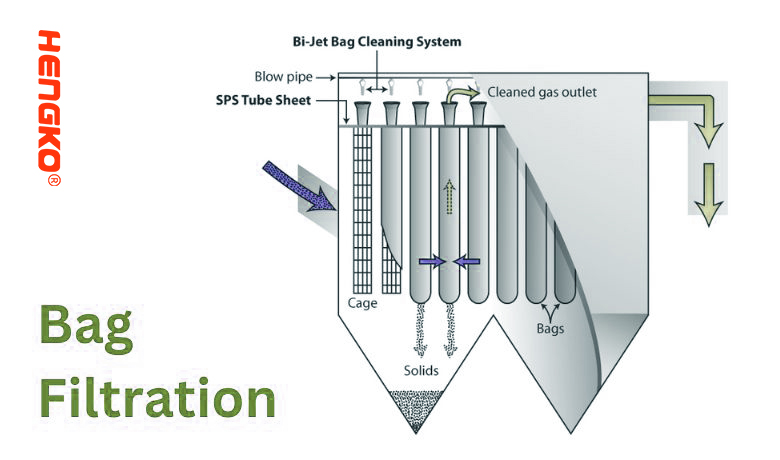

12. बॅग फिल्टरेशन:

बॅग फिल्टरेशन, नावाप्रमाणेच, फिल्टरिंग माध्यम म्हणून फॅब्रिक किंवा फील्ड बॅगचा वापर करते.फिल्टर केले जाणारे द्रव पिशवीद्वारे निर्देशित केले जाते, जे दूषित पदार्थ कॅप्चर करते.बॅग फिल्टर्स आकार आणि डिझाइनमध्ये भिन्न असू शकतात, ज्यामुळे ते लहान-प्रमाणातील ऑपरेशन्सपासून औद्योगिक प्रक्रियेपर्यंत विविध अनुप्रयोगांसाठी बहुमुखी बनतात.

1.) यंत्रणा:

* कण धारणा:द्रव पिशवीच्या आतून बाहेरून (किंवा काही डिझाइनमध्ये, बाहेरून आत) वाहतो.पिशवीच्या छिद्राच्या आकारापेक्षा मोठे कण पिशवीमध्ये अडकतात, तर साफ केलेला द्रव त्यातून जातो.

* बिल्डअप:जसजसे अधिकाधिक कण कॅप्चर केले जातात, तसतसे या कणांचा एक थर पिशवीच्या आतील पृष्ठभागावर तयार होतो, जो अतिरिक्त गाळण्याची प्रक्रिया थर म्हणून काम करू शकतो, अगदी बारीक कण कॅप्चर करू शकतो.

2.) प्रक्रिया:

* स्थापना:फिल्टर पिशवी बॅग फिल्टर हाउसिंगमध्ये ठेवली जाते, जी पिशवीतून द्रव प्रवाह निर्देशित करते.

* फिल्टरेशन:पिशवीतून द्रव जात असताना, दूषित पदार्थ आत अडकतात.

* बॅग बदलणे:कालांतराने, जशी पिशवी कणांनी भरली जाईल, तसतसे फिल्टरवर दाब कमी होईल, जे बॅग बदलण्याची गरज दर्शवेल.एकदा पिशवी संपृक्त झाली किंवा दाब कमी झाला की, पिशवी काढली जाऊ शकते, टाकून दिली जाऊ शकते (किंवा पुन्हा वापरता येण्यासारखी असल्यास साफ केली जाऊ शकते), आणि नवीन बदलली जाऊ शकते.

3.) प्रमुख मुद्दे:

* साहित्य:पिशव्या विविध साहित्य जसे की पॉलिस्टर, पॉलीप्रॉपिलीन, नायलॉन आणि इतरांपासून बनवल्या जाऊ शकतात, ज्याचा वापर आणि फिल्टर केला जात असलेल्या द्रवपदार्थाच्या प्रकारानुसार.

* मायक्रॉन रेटिंग:वेगवेगळ्या फिल्टरेशन आवश्यकतांची पूर्तता करण्यासाठी बॅग विविध छिद्र आकारात किंवा मायक्रॉन रेटिंगमध्ये येतात.

* कॉन्फिगरेशन:आवश्यक गाळण्याची मात्रा आणि दर यावर अवलंबून, बॅग फिल्टर सिंगल किंवा मल्टी-बॅग सिस्टम असू शकतात.

4.) फायदे:

* प्रभावी खर्च:बॅग फिल्टरेशन सिस्टीम बर्याचदा काडतूस फिल्टर सारख्या इतर फिल्टरेशन प्रकारांपेक्षा कमी खर्चिक असतात.

* ऑपरेशनची सुलभता:फिल्टर बॅग बदलणे साधारणपणे सरळ असते, देखभाल करणे तुलनेने सोपे होते.

* अष्टपैलुत्व:ते पाण्याच्या प्रक्रियेपासून रासायनिक प्रक्रियेपर्यंत विस्तृत अनुप्रयोगांसाठी वापरले जाऊ शकतात.

* उच्च प्रवाह दर:त्यांच्या डिझाइनमुळे, बॅग फिल्टर तुलनेने उच्च प्रवाह दर हाताळू शकतात.

5.) मर्यादा:

* मर्यादित गाळण्याची प्रक्रिया किंवा पध्दती श्रेणी:बॅग फिल्टर्स कणांच्या आकाराच्या विस्तृत श्रेणीला अडकवू शकतात, परंतु ते अगदी सूक्ष्म कणांसाठी पडदा किंवा काडतूस फिल्टर्सइतके प्रभावी असू शकत नाहीत.

*कचरा निर्मिती:पिशव्या पुन्हा वापरण्यायोग्य नसल्यास, खर्च केलेल्या पिशव्या कचरा निर्माण करू शकतात.

* बायपास धोका:योग्यरित्या सील केलेले नसल्यास, काही द्रव पिशवीला बायपास करण्याची शक्यता असते, ज्यामुळे कमी प्रभावी गाळण्याची प्रक्रिया होते.

सारांश, पिशवी गाळण्याची प्रक्रिया ही सामान्यतः वापरली जाणारी आणि बहुमुखी गाळण्याची पद्धत आहे.त्याच्या वापराच्या सुलभतेने आणि किफायतशीरपणामुळे, अनेक मध्यम ते खडबडीत फिल्टरेशन आवश्यकतांसाठी ही एक लोकप्रिय निवड आहे.पिशवी सामग्रीची योग्य निवड आणि मायक्रॉन रेटिंग, तसेच नियमित देखभाल, सर्वोत्तम गाळण्याची कार्यक्षमता प्राप्त करण्यासाठी महत्त्वपूर्ण आहेत.

फिल्टरेशन सिस्टमसाठी फिल्टरेशन तंत्राची योग्य उत्पादने कशी निवडावी?

आपल्या गाळण्याची प्रक्रिया किंवा पध्दतीची कार्यक्षमता आणि दीर्घायुष्य सुनिश्चित करण्यासाठी योग्य गाळण्याची प्रक्रिया किंवा पध्दती उत्पादने निवडणे महत्वाचे आहे.अनेक घटक कार्यात येतात आणि निवड प्रक्रिया कधीकधी गुंतागुंतीची असू शकते.माहितीपूर्ण निवड करण्यासाठी तुम्हाला मार्गदर्शन करण्यासाठी खाली पायऱ्या आणि विचार आहेत:

1. उद्दिष्ट परिभाषित करा:

* उद्देश: गाळण्याची प्रक्रिया करण्याचे प्राथमिक ध्येय निश्चित करा.हे संवेदनशील उपकरणांचे संरक्षण करणे, उच्च-शुद्धतेचे उत्पादन तयार करणे, विशिष्ट दूषित पदार्थ काढून टाकणे किंवा इतर काही उद्दिष्ट आहे का?

* इच्छित शुद्धता: फिल्टरची इच्छित शुद्धता पातळी समजून घ्या.उदाहरणार्थ, सेमीकंडक्टर उत्पादनात वापरल्या जाणार्या अति-शुद्ध पाण्यापेक्षा पिण्यायोग्य पाण्याची शुद्धता आवश्यक आहे.

2. फीडचे विश्लेषण करा:

* दूषित पदार्थांचा प्रकार: दूषित पदार्थांचे स्वरूप निश्चित करा - ते सेंद्रिय, अजैविक, जैविक किंवा मिश्रण आहेत का?

* कण आकार: काढल्या जाणार्या कणांच्या आकाराचे मोजमाप करा किंवा अंदाज लावा.हे छिद्र आकार किंवा मायक्रॉन रेटिंग निवडीचे मार्गदर्शन करेल.

* एकाग्रता: दूषित पदार्थांची एकाग्रता समजून घ्या.उच्च एकाग्रतेसाठी प्री-फिल्ट्रेशन चरणांची आवश्यकता असू शकते.

3. ऑपरेशनल पॅरामीटर्स विचारात घ्या:

* प्रवाह दर: इच्छित प्रवाह दर किंवा थ्रूपुट निश्चित करा.काही फिल्टर्स उच्च प्रवाह दरांवर उत्कृष्ट होतात तर काही त्वरीत बंद होऊ शकतात.

* तापमान आणि दाब: फिल्टरेशन उत्पादन ऑपरेशनल तापमान आणि दाब हाताळू शकते याची खात्री करा.

* रासायनिक सुसंगतता: फिल्टर सामग्री द्रवपदार्थातील रसायने किंवा सॉल्व्हेंट्सशी सुसंगत असल्याची खात्री करा, विशेषत: भारदस्त तापमानात.

4. आर्थिक विचारातील घटक:

* प्रारंभिक खर्च: गाळण्याची प्रक्रिया किंवा पध्दती प्रणालीची आगाऊ किंमत आणि ती तुमच्या बजेटमध्ये बसते की नाही याचा विचार करा.

* ऑपरेशनल कॉस्ट: ऊर्जेची किंमत, बदली फिल्टर, साफसफाई आणि देखभाल यांचा घटक.

* आयुर्मान: गाळण्याची प्रक्रिया किंवा पध्दती उत्पादन आणि त्याचे घटक अपेक्षित आयुर्मान विचारात घ्या.काही सामग्रीची आगाऊ किंमत जास्त असू शकते परंतु दीर्घ ऑपरेशनल आयुष्य असू शकते.

5. फिल्टरेशन तंत्रज्ञानाचे मूल्यांकन करा:

* गाळण्याची प्रक्रिया यंत्रणा: दूषित घटक आणि इच्छित शुद्धता यावर अवलंबून, पृष्ठभाग गाळणे, खोली गाळणे किंवा पडदा गाळणे अधिक योग्य आहे की नाही हे ठरवा.

* फिल्टर माध्यम: काडतूस फिल्टर, बॅग फिल्टर, सिरॅमिक फिल्टर इ. यांसारख्या पर्यायांमधून, अनुप्रयोग आणि इतर घटकांवर आधारित निवडा.

* पुन्हा वापरता येण्याजोगे वि. डिस्पोजेबल: पुन्हा वापरण्यायोग्य किंवा डिस्पोजेबल फिल्टर अनुप्रयोगास बसते की नाही ते ठरवा.पुन्हा वापरता येण्याजोगे फिल्टर दीर्घकाळात अधिक किफायतशीर असू शकतात परंतु नियमित साफसफाईची आवश्यकता असते.

6. सिस्टम इंटिग्रेशन:

* विद्यमान प्रणालींसह सुसंगतता: गाळण्याची प्रक्रिया किंवा पध्दती उत्पादन विद्यमान उपकरणे किंवा पायाभूत सुविधांसह अखंडपणे एकत्रित केले जाऊ शकते याची खात्री करा.

* स्केलेबिलिटी: भविष्यात ऑपरेशन्स वाढवण्याची शक्यता असल्यास, वाढीव क्षमता हाताळू शकणारी किंवा मॉड्यूलर प्रणाली निवडा.

7. पर्यावरण आणि सुरक्षितता विचार:

* कचरा निर्मिती: गाळण्याची प्रक्रिया किंवा पध्दतीचा पर्यावरणीय प्रभाव विचारात घ्या, विशेषत: कचरा निर्मिती आणि विल्हेवाट लावण्याच्या बाबतीत.

* सुरक्षितता: प्रणाली सुरक्षा मानकांची पूर्तता करते याची खात्री करा, विशेषतः जर घातक रसायने गुंतलेली असतील.

8. विक्रेता प्रतिष्ठा:

संभाव्य विक्रेते किंवा उत्पादकांचे संशोधन करा.त्यांची प्रतिष्ठा, पुनरावलोकने, मागील कामगिरी आणि विक्रीनंतरचे समर्थन विचारात घ्या.

9. देखभाल आणि समर्थन:

* सिस्टमच्या देखभाल आवश्यकता समजून घ्या.

* बदली भागांची उपलब्धता आणि देखभाल आणि समस्यानिवारणासाठी विक्रेत्याचे समर्थन विचारात घ्या.

10. पायलट चाचणी:

शक्य असल्यास, विक्रेत्याकडून गाळण्याची प्रक्रिया किंवा चाचणी युनिटच्या लहान आवृत्तीसह प्रायोगिक चाचण्या करा.ही वास्तविक-जागतिक चाचणी सिस्टमच्या कार्यक्षमतेबद्दल मौल्यवान अंतर्दृष्टी प्रदान करू शकते.

सारांश, योग्य गाळण्याची प्रक्रिया किंवा पध्दती उत्पादने निवडण्यासाठी फीड वैशिष्ट्ये, ऑपरेशनल पॅरामीटर्स, आर्थिक घटक आणि सिस्टम एकत्रीकरण विचारांचे सर्वसमावेशक मूल्यमापन आवश्यक आहे.सुरक्षितता आणि पर्यावरणविषयक समस्यांचे निराकरण केले आहे याची नेहमी खात्री करा आणि जेव्हा शक्य असेल तेव्हा निवडींचे प्रमाणीकरण करण्यासाठी पायलट चाचणीवर अवलंबून रहा.

विश्वसनीय गाळण्याची प्रक्रिया किंवा पध्दती उपाय शोधत आहात?

तुमचा फिल्टरेशन प्रकल्प सर्वोत्तम पात्र आहे आणि तेच देण्यासाठी हेंगको येथे आहे.अनेक वर्षांचे कौशल्य आणि उत्कृष्टतेसाठी प्रतिष्ठेसह, HENGKO तुमच्या अद्वितीय गरजा पूर्ण करण्यासाठी अनुकूल गाळण्याची प्रक्रिया उपाय ऑफर करते.

हेंगको का निवडावे?

* अत्याधुनिक तंत्रज्ञान

* विविध अनुप्रयोगांसाठी सानुकूलित उपाय

* जगभरातील उद्योग नेत्यांनी विश्वास ठेवला

* टिकाऊपणा आणि कार्यक्षमतेसाठी वचनबद्ध

* गुणवत्तेशी तडजोड करू नका.HENGKO ला तुमच्या फिल्टरेशन आव्हानांचे समाधान होऊ द्या.

आजच हेंगकोशी संपर्क साधा!

तुमच्या गाळणी प्रकल्पाच्या यशाची खात्री करा.आता HENGKO च्या कौशल्यावर टॅप करा!

[हेंगकोशी संपर्क साधण्यासाठी फॉलो म्हणून क्लिक करा]

तुमचा संदेश आम्हाला पाठवा:

पोस्ट वेळ: ऑगस्ट-25-2023